Las soluciones industriales son fundamentales para optimizar procesos productivos, mejorar la eficiencia operativa y mantener la calidad en los entornos industriales. Tres tipos clave de soluciones que juegan un papel crucial en estos objetivos son los sistemas ANDON, los sistemas BATCH y la metodología Lean Manufacturing. Cada uno de estos sistemas aborda diferentes aspectos del proceso industrial, y juntos pueden crear un entorno de fabricación más eficiente y competitivo.

Para que puedas conocer más de cada una de esas soluciones, hemos solicitado ayuda a los expertos de Versa Design los cuales nos han dado información de cada uno de los servicios. Seguro que con esa información todas tus dudas quedarán resueltas.

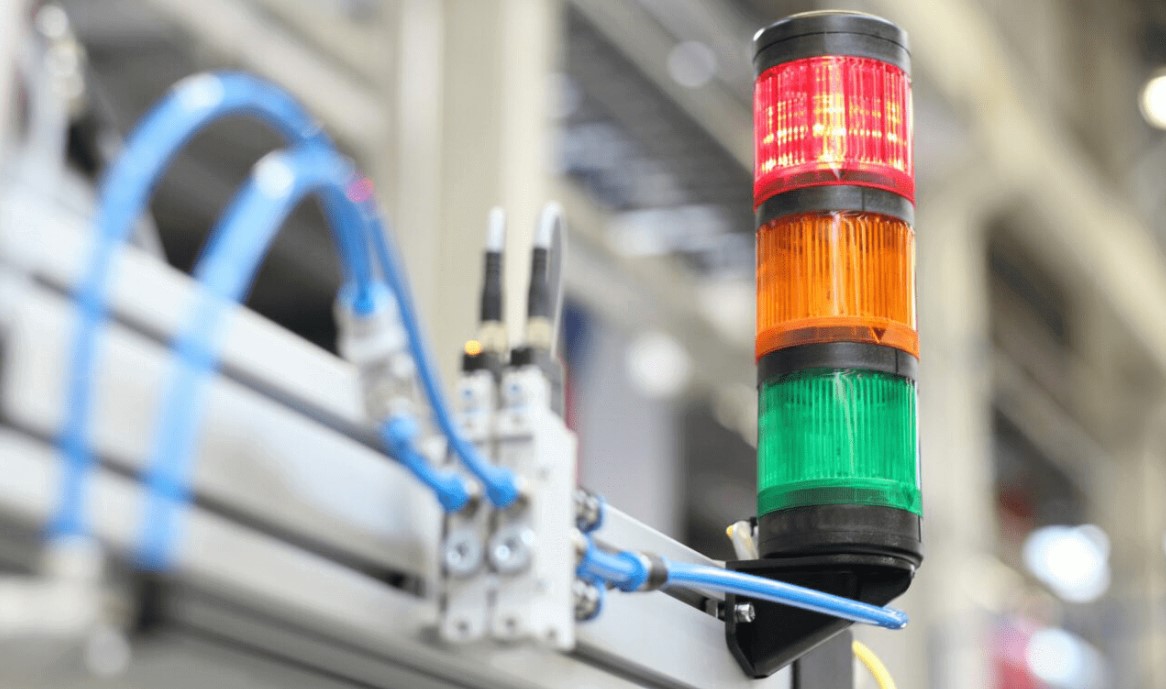

Sistemas ANDON

Los sistemas ANDON son herramientas visuales y auditivas utilizadas en la fabricación para comunicar de manera inmediata el estado del proceso de producción, destacando cualquier problema o anomalía en tiempo real. Este sistema es fundamental en entornos de manufactura esbelta, donde la rápida identificación y resolución de problemas es crucial para evitar interrupciones y mantener la calidad del producto.

Un sistema ANDON típico incluye luces, pantallas y sonidos que indican el estado de la línea de producción. Las luces, por ejemplo, pueden utilizarse para señalar distintos estados: verde para operación normal, amarillo para advertencias, y rojo para paradas o problemas graves. Estos sistemas pueden ser activados manualmente por los operadores al detectar un problema, o automáticamente por las máquinas al ocurrir una falla, como un defecto en un producto o un error en la operación.

Los beneficios de implementar un sistema ANDON son múltiples. En primer lugar, proporcionan visibilidad en tiempo real del estado de la producción, lo que permite a los equipos de trabajo reaccionar de inmediato ante cualquier problema, minimizando los tiempos de inactividad. Además, al facilitar una comunicación clara entre los operadores y supervisores, se promueve una cultura de mejora continua y resolución rápida de problemas, lo que resulta en una mayor calidad del producto final. Este sistema también es crucial para mantener la eficiencia operativa y reducir los costos asociados con interrupciones no planificadas.

ANDON se aplica en diversos sectores industriales, como la automoción, la electrónica y la fabricación en general, donde el tiempo de respuesta ante problemas es crítico. Es especialmente útil en entornos de producción en serie, donde un pequeño problema no detectado a tiempo puede tener consecuencias significativas en términos de calidad y eficiencia.

Metodología Lean Manufacturin

Lean Manufacturing es una metodología de producción enfocada en maximizar la eficiencia mediante la eliminación de desperdicios en el proceso de fabricación. Originada en el sistema de producción de Toyota, Lean Manufacturing se basa en varios principios clave que buscan mejorar la calidad, reducir costos y aumentar la satisfacción del cliente.

Uno de los principios fundamentales de Lean Manufacturing es la identificación del valor. Esto implica determinar qué actividades en el proceso de producción realmente aportan valor al producto final desde la perspectiva del cliente, y enfocarse en ellas. Las actividades que no agregan valor, como tiempos de espera o exceso de inventario, se consideran desperdicios y deben ser eliminadas.

El mapa de flujo de valor es otra herramienta esencial en Lean, utilizada para analizar cada paso en el proceso de producción y identificar áreas donde se puede mejorar la eficiencia. El objetivo es crear un flujo continuo de trabajo, donde los productos se muevan de una etapa a la siguiente sin interrupciones, lo que minimiza los tiempos de espera y el inventario en proceso.

Lean Manufacturing también promueve la producción pull, donde los productos se fabrican en respuesta a la demanda del cliente, en lugar de basarse en predicciones o suposiciones. Esto reduce la necesidad de mantener grandes inventarios, disminuyendo los costos y el riesgo de obsolescencia.

Un principio central de Lean es el Kaizen, o mejora continua. Kaizen fomenta un enfoque constante en la identificación de pequeños cambios que pueden mejorar los procesos, involucrando a todos los niveles de la organización, desde los operarios hasta la alta dirección.

Implementar Lean Manufacturing puede ser desafiante, ya que requiere un cambio cultural dentro de la organización. Todos los empleados deben estar comprometidos con los principios de Lean para que sea efectivo. Sin embargo, cuando se aplica correctamente, Lean Manufacturing puede conducir a mejoras significativas en la eficiencia operativa, la calidad del producto, y la satisfacción del cliente, reduciendo simultáneamente los costos y aumentando la competitividad en el mercado.

Sistema BATCH

El sistema BATCH es una metodología de procesamiento utilizada en la industria para producir productos en lotes o grupos, en lugar de en un flujo continuo. Este enfoque es común en sectores como la producción de alimentos, farmacéuticos y productos químicos, donde la fabricación se organiza en etapas secuenciales. Cada lote pasa por una serie de operaciones hasta completarse, y luego se inicia el siguiente lote.

Ofrece varias ventajas, como la flexibilidad para producir diferentes productos o variantes dentro de la misma línea de producción, lo que es ideal para empresas con una gama diversa de productos. Además, permite un control de calidad más detallado, ya que cada lote puede ser probado antes de avanzar al siguiente paso de producción, lo que ayuda a mantener altos estándares de calidad. También optimiza el uso de maquinaria y recursos, al planificar la producción en lotes que maximizan la eficiencia del equipo.

Sin embargo, uno de los desafíos del sistema BATCH es el tiempo necesario para cambiar entre la producción de un lote y otro, lo que puede reducir la eficiencia si no se gestiona adecuadamente. También puede llevar a la acumulación de inventario intermedio, lo que requiere espacio y recursos adicionales para su manejo.